一、技术名称:基于低压高频电解原理的循环水系统防垢提效节能技术

二、技术所属领域及适用范围:通用机械行业 水冷中央空调机组、工业各类型循环水冷设备(换热器)

三、与该技术相关的能耗及碳排放现状

目前,我国90%以上的空调系统均采用化学药剂处理水垢或污垢,但是化学药剂不仅引起系统管道腐蚀,而且会造成大量酸性、含磷等的高浓度化学有害废水排放。据统计数据显示,中央空调电耗约占建筑楼宇总耗电量的65%-75%。中央空调在实际运行过程中,一般普遍存在水垢,造成能耗增加。因此,建筑空调及工厂冷却循环系统因水垢或污垢会无形中多耗电约10%-20%。目前应用该技术可实现节能量26万tce/a,CO2减排约69万t/a。

四、技术内容

1.技术原理

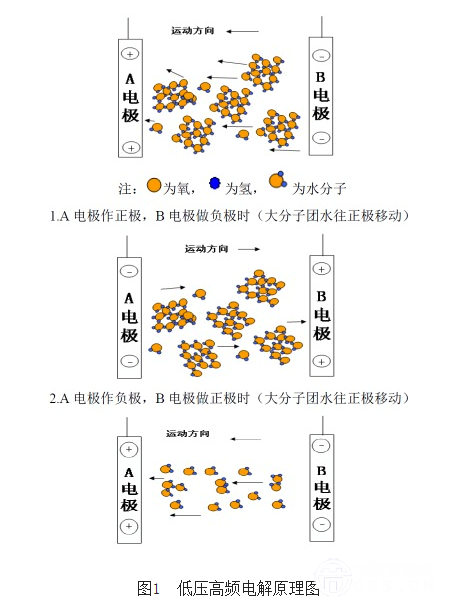

低压高频、变频的电解,使循环水(大分子团水)电解成具有强溶解性和渗透性的小分子还原水。小分子还原水具有溶解水垢的能力,能起到代替化学药剂的作用。浸在水中的负极水垢收集器,使溶解后带正电的钙镁离子在收集器上结晶析出,达到去除循环水中钙镁离子的目的,使水体硬度大大降低,减少了换热器表面发生结垢的机会,从而起到防垢、除垢的作用,提高了换热效率,实现换热器的节能运行。(注:大分子团水由10个以上水分子组成,小分子水由低于5个水分子组成。普通水电位在+100mv以上,电解还原水为带有负电位(-250mv以下)的水)

2.关键技术

(1)把市电变成特殊波形的低压高频电流输送到电极,产生高能量电解信号,快速产生具有强渗透性及溶解性的小分子水;

(2)可根据水质的差异智能改变信号强弱,达到最佳电解除垢效果;

(3)3组高频电极周期转换技术,提高电解水除垢效果;

(4)独立设置一个恒为负电的圆形水垢收集器,不间断吸附循环水系统中的水垢,使换热器长期保持无垢状态,实现节能运行。

3.工艺流程

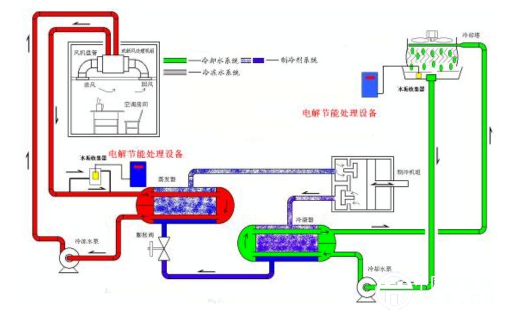

基于低压高频电解原理的循环水系统防垢提效技术原理及工艺流程见图1、图2。

(1)大水分子团水在电极高速(300kHz/s)正负转换的作用力下,不断发生碰撞以及振动,被细化成小分子水。

(2)大分子团水变成小分子还原水后,水分子间的空隙变大,同时被细化的小分子水由于结构变小,具有更强的渗透性及溶解能力,起到代替化学药剂的作用,在系统循环水不断循环的过程中,把换热器的水垢逐步溶解,从而提高换热效率。

(3)水垢被溶解成Ca2+、Mg2+后,被水流带到固定的负极水垢收集器收集,避免在换热器重新结垢,使水体硬度保持在较低水平,换热器长期保持最佳换热效率,实现节能效果。

图2 基于低压高频电解原理的循环水系统防垢提效技术流程图

五、主要技术指标

1.处理后中央空调冷凝器的热交换率比传统化学药剂处理(或人工清理)方式提高30%以上;

2.中央空调节电15%以上;

3.用于冷却系统时,确保换热系统无垢无锈,使系统的趋近温度、制冷温差等接近空调厂家出厂标准,冷却系统长期处于最佳工作状态(根据不同机型,趋近温度在0.5℃-1.5℃,冷却水进出水温差5℃-7℃);

4.阻垢率>95%,灭藻率>95%。

六、技术鉴定、获奖情况及应用现状

该技术于2012年3月通过广东省科技厅组织的技术成果鉴定,并被列入2011年广东省十大节能品牌。目前已在建筑空调、石油、化工、食品、电力、机械、造纸、电子等行业的中央空调、空压机、注塑机等冷却系统广泛应用,共使用480多台。同时,该技术设备已出口到香港、澳门、台湾、印尼、新加波、美国等地区,实际应用效果较好。

七、典型应用案例

典型用户:中国电信、中国石化、松下电工电子材料(广州)有限公司、广州广州白天鹅宾馆等。

典型案例1

建设规模:7台空压机,8台冰水机冷却系统,总冷量需求为6500冷吨。主要技改内容:低压高频电解节能设备15台。节能技改投资额130万元,建设期15天。每年可节能370tce,年节能经济效益为95万元,投资回收期约1.3年。

典型案例2

建设规模:3台900冷吨、3台1000冷吨的冷水机组节能技术改造。主要技改内容:低压高频电解节能设备12台。节能技改投资额110万元,建设期12天。年可节能340tce,年节能经济效益为84万元,投资回收期约1.3年。

八、推广前景及节能减排潜力

该技术设备广泛适用于板式换热器、管式换热器以及热水锅炉等,市场需求巨大。目前,全国约有250万台以上大型中央空调,400万台工业循环水冷却(换热)设备,广泛分布在各城市建筑楼宇、工矿企业、民用热水锅炉等。预计未来5年推广比例达10%,年节能能力可达260万tce,CO2减排能力达686万tCO2/a,总投资约45亿元。